W przemyśle obróbki powierzchniowej istnieje szeroki wachlarz technologii, które różnią się zastosowaniami i korzyściami. W tym artykule przyjrzymy się dwóm popularnym metodom: śrutowaniu w oczyszczarce bębnowej oraz obróbce strumieniowej powietrzem. Zrozumienie ich zasad działania i zastosowań pozwala firmom podejmować świadome decyzje, dostosowane do konkretnych potrzeb produkcyjnych.

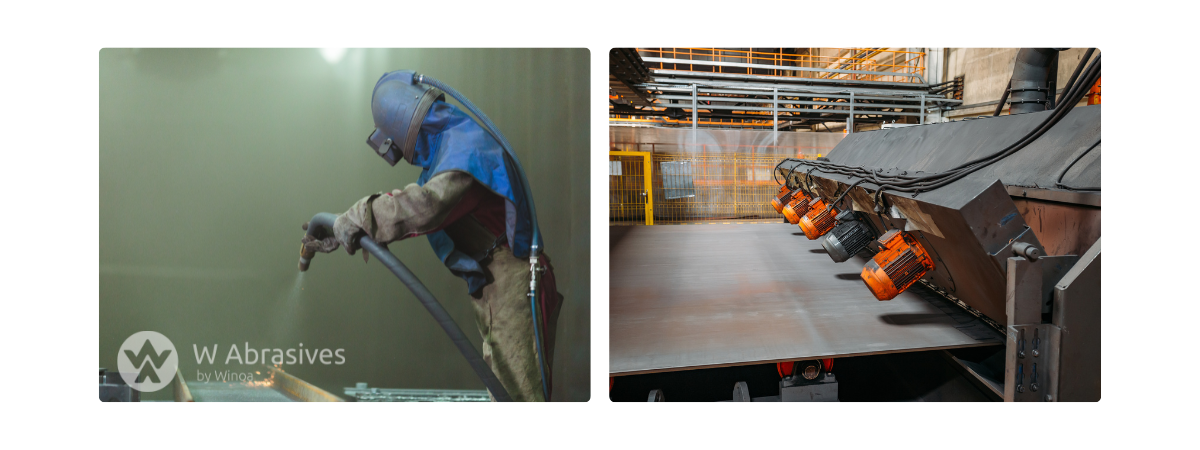

Obróbka strumieniowa: różnice między śrutowaniem w oczyszczarce bębnowej, a metodą pneumatyczną

Technologie obróbki strumieniowej wykorzystują materiały ścierne do czyszczenia, usuwania zgorzeliny, gratowania czy nadawania odpowiedniej faktury powierzchni. Obie metody, choć mają wspólny cel, różnią się mechanizmami działania i są przeznaczone do różnych zastosowań.

Śrutowanie w oczyszczarce bębnowej

Śrutowanie w oczyszczarce bębnowej to automatyczny proces stosowany głównie w produkcji masowej, gdzie istotne są szybkość i powtarzalność. Charakterystyka tej metody obejmuje:

- Zastosowanie w liniach produkcyjnych: Idealna do obróbki seryjnej elementów, zapewniając jednolitą jakość wykończenia w dużych partiach.

- Rodzaje ścierniw: Od staliwnego śrutu i granulatu, po nowoczesne media, takie jak Surfium czy Prowheelium, które można dostosować do konkretnych wymagań.

- Zalety: Automatyzacja procesu, wysoka wydajność i spójne rezultaty.

Obróbka strumieniowa powietrzem

Metoda powietrzna, choć stosowana rzadziej, wyróżnia się wyjątkową wszechstronnością:

- Precyzyjna obróbka: Doskonała do skomplikowanych geometrii, dużych elementów lub delikatnych powierzchni.

- Różnorodność ścierniw: Od delikatnych, takich jak szklane kulki i plastikowe media, po twarde materiały, takie jak tlenek aluminium czy karborund.

- Elastyczność: Ręczne sterowanie pozwala dostosować proces do unikalnych wymagań, co czyni tę metodę idealną dla jednostkowej produkcji i specjalistycznych zadań.

Zagłębiając się w szczegóły: śrutowanie w oczyszczarce bębnowej

Śrutowanie w oczyszczarce bębnowej polega na wykorzystaniu siły odśrodkowej generowanej przez szybko obracające się koło, które wyrzuca materiał ścierny na obrabiany element. Jest to proces wysoko wydajny, często stosowany w zautomatyzowanych systemach przenośnikowych.

Kluczowe aspekty tej metody:

- Zastosowanie w dużych seriach: Idealna do produkcji masowej, np. w branży motoryzacyjnej.

- Dobór ścierniwa: Wybór między klasycznym śrutem staliwnym a zaawansowanymi mediami, takimi jak Surfium, umożliwia dostosowanie efektów do konkretnych potrzeb.

- Efektywność: Proces zapewnia szybkie tempo obróbki, co jest kluczowe w środowiskach produkcyjnych o dużym wolumenie.

Dynamika w śrutowaniu pneumatycznym

Metoda powietrzna wykorzystuje sprężone powietrze do wyrzucania ścierniwa, oferując operatorom pełną kontrolę nad procesem. Ta technika sprawdza się szczególnie przy obróbce indywidualnych elementów o skomplikowanej budowie lub wykonanych z różnych materiałów.

Co wyróżnia tę metodę:

- Precyzja i kontrola: Możliwość dostosowania siły i rodzaju ścierniwa do delikatnych powierzchni lub wymagających struktur.

- Różnorodność materiałów: Od delikatnych kul szklanych po twarde ścierniwa, takie jak Stelux CG, zapewniających dokładność w każdym zadaniu.

- Wszechstronność: Proces można dostosować do szerokiej gamy zastosowań, co czyni go niezwykle uniwersalnym narzędziem w przemyśle.

Ekspercka wiedza kluczem do sukcesu

Niezależnie od wyboru technologii, znaczenie ma doświadczenie i wiedza specjalistów. Eksperci pomagają w:

- Optymalizacji procesu: Dopasowanie technologii i ścierniwa do specyfiki materiału oraz oczekiwanego efektu.

- Maksymalizacji wydajności: Dobór odpowiednich ustawień maszyn pozwala na osiągnięcie najlepszych wyników przy minimalnych kosztach.

Podsumowanie

Zrozumienie różnic między śrutowaniem w oczyszczarce bębnowej a obróbką strumieniową powietrzem pozwala firmom podejmować świadome decyzje technologiczne. Wybór odpowiedniej metody, zależnie od wymagań produkcyjnych, może znacząco wpłynąć na efektywność i jakość procesów obróbki powierzchniowej. W kolejnych artykułach szczegółowo omówimy te technologie, oferując praktyczne wskazówki i analizę, które ułatwią dopasowanie narzędzi do specyficznych potrzeb.