Śrut cięty z drutu to popularne ścierniwo stosowane w wielu aplikacjach związanych z przygotowaniem powierzchni, szczególnie w shot peeningu. Jednak nie każdy cut wire jest taki sam. Istnieją istotne różnice między surowym drutem cięty, a jego kondycjonowaną wersją, które mogą znacząco wpływać na wydajność, jakość powierzchni oraz ogólną skuteczność procesu shot peening. W tym artykule omówimy kluczowe różnice między tymi dwoma typami śrutu ciętego, ich specyficzne zastosowania oraz to, dlaczego zrozumienie tych różnic jest kluczowe dla uzyskania oczekiwanych rezultatów.

Drut cięty surowy - czym jest?

Drut cięty surowy (As-Cut) powstaje poprzez samo cięcie drutu na odcinki, bez dodatkowego zaokrąglania czy obróbki. W efekcie zachowuje:

- ostre krawędzie,

- cylindryczny kształt,

- agresywny charakter pracy.

Zastosowania drutu ciętego surowego

- Surowy drut cięty stalowy:

Stosowany w aplikacjach czyszczących, gdzie ostre krawędzie pomagają usuwać rdzę, zendrę, zgorzelinę. Popularny w odlewniach i utrzymaniu ruchu. - Surowy drut cięty aluminiowy:

Używany do czyszczenia elementów aluminiowych, szczególnie tam, gdzie wymagana jest wysoka czystość powierzchni. - Surowy drut cięty nierdzewny:

Stosowany do czyszczenia i peeningu komponentów, w których należy uniknąć zanieczyszczeń ferromagnetycznych — np. automotive, lotnictwo.

Zalety drutu ciętego kondycjonowanego

Czym jest drut cięty kondycjonowany?

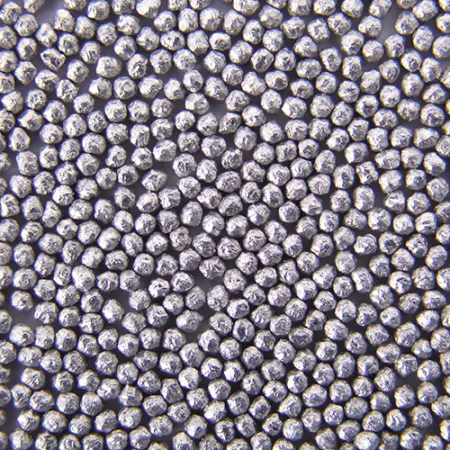

Drut cięty kondycjonowany poddaje się dodatkowemu procesowi zaokrąglania krawędzi, dzięki czemu uzyskuje:

- bardziej jednorodny kształt,

- mniejszą agresywność,

- większą trwałość.

Występuje w trzech stopniach kondycjonowania:

G1 - zakrąglony

Drut jest zaokrąglony do gładkiego, cylindrycznego kształtu. Idealny tam, gdzie wymagana jest umiarkowana chropowatość i poprawa rozkładu naprężeń.

G2 - kształt nieregularny, ziemniakowaty

Częściowo zaokrąglony, ale nadal nieregularny. Stosowany, gdy potrzeba nieco większej tekstury, ale bez nadmiernej agresji.

G3 - kulisty

Najbardziej zaawansowany stopień: prawie idealna kula. Standard w shot peeningu lotniczym i motoryzacyjnym, gdzie wymagana jest:

- najwyższa jednorodność,

- idealny rozkład naprężeń,

- powtarzalność procesu.

Wpływ na wykończenie powierzchni

Chropowatość

- Drut surowy (As-Cut) → tworzy chropowatą, agresywną powierzchnię.

- Drut kondycjonowany (szczególnie G3) → daje gładkie wykończenie, wymagane w shot peeningu.

Rozkład naprężeń

W peeningu celem jest wprowadzenie naprężeń ściskających zwiększających odporność zmęczeniową.

G3 kondycjonowany zapewnia najbardziej równomierny rozkład naprężeń.

WAŻNE:

Naprężenia resztkowe występują zwykle 0–0,2 mm pod powierzchnią.

Ostre krawędzie As-Cut mogą „wejść” za głęboko i dotrzeć do warstwy bez naprężeń →

wystarczy jeden taki punkt, aby cały peening był nieskuteczny i element pęknął właśnie tam.

Trwałość i koszty

- As-Cut zużywa się szybciej (ostre krawędzie pękają, łamią się).

- Drut kondycjonowany, zwłaszcza hartowany (HD Cut Wire), działa dłużej i ekonomiczniej.

Standardy i zastosowania

Drut kondycjonowany jest standardem w branżach o bardzo wysokich wymaganiach jakości:

- VDFI 8001 (Europa) i SAE J441 (USA) — normy drutu do shot peeningu w automotive.

- AMS 2431/8 — standard lotniczy dla drutu kondycjonowanego, szczególnie G3.

UWAGA:

Drut surowy (As-Cut) jest całkowicie zabroniony w shot peeningu, bo jego ostre krawędzie mogą uszkodzić powierzchnię i zniweczyć proces.

Podsumowanie

Wybór między drutem ciętym surowym a kondycjonowanym zależy od:

- rodzaju aplikacji,

- wymaganego profilu powierzchni,

- wymogów wytrzymałościowych,

- budżetu i oczekiwanej trwałości ścierniwa.

Drut surowy (As-Cut) → agresywne czyszczenie.

Drut kondycjonowany (G1–G3) → kontrola chropowatości, precyzyjny peening, jednolity rozkład naprężeń, większa trwałość.

Konsultacja z ekspertem pomaga dobrać najlepszy wariant i zoptymalizować proces zarówno pod kątem jakości, jak i kosztów.