Ścierniwa metaliczne są kluczowym elementem procesów przygotowania powierzchni, czyszczenia oraz shot peeningu w wielu branżach — od motoryzacji, przez hutnictwo, aż po lotnictwo. Każdy rodzaj ścierniwa oferuje inne właściwości, dlatego zrozumienie ich różnic i najlepszych zastosowań pozwala skutecznie optymalizować procesy przemysłowe.

Ten przewodnik zbiera najważniejsze tematy omawiane w naszej serii artykułów o ścierniwach metalicznych i stanowi punkt wyjścia do świadomego wyboru właściwego materiału.

1. HV vs HRC – jak rozumieć pomiary twardości?

Twardość to jeden z najważniejszych parametrów przy doborze ścierniwa. Porównanie dwóch popularnych skal — Vickersa (HV) i Rockwella C (HRC) — pozwala lepiej zrozumieć, jak różne typy ścierniw zachowują się w procesie pracy. W artykule omawiamy znaczenie tych pomiarów oraz ich wpływ na dobór i efektywność ścierniwa.

2. Jak powstają ścierniwa stalowe? Proces produkcji krok po kroku

Śrut i grit stalowy pozostają podstawą większości procesów przygotowania powierzchni. W osobnym artykule opisujemy ich produkcję — od doboru surowców, przez atomizację, aż po obróbki cieplne, które decydują o finalnej twardości, wytrzymałości i żywotności.

3. Śrut nierdzewny a grit nierdzewny — czym się różnią?

Ścierniwa nierdzewne cenione są za żywotność i brak ryzyka zanieczyszczeń. Wyjaśniamy różnice pomiędzy śrutem a gritem nierdzewnym, ich właściwości, typową budowę chemiczną oraz sytuacje, w których jedno sprawdza się lepiej od drugiego.

4. Skład, zalety i zastosowania ścierniw nierdzewnych

Chrom, nikiel i inne pierwiastki nadają ścierniwom nierdzewnym unikatowe właściwości. Omawiamy, w jaki sposób wpływają one na odporność, wydajność oraz bezpieczeństwo środowiskowe — i dlaczego te ścierniwa są tak chętnie wybierane w branżach wymagających wysokiej czystości procesu.

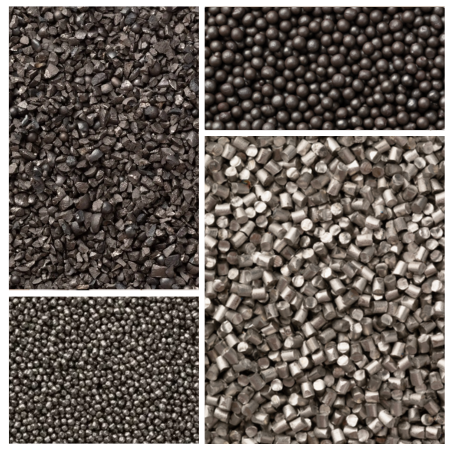

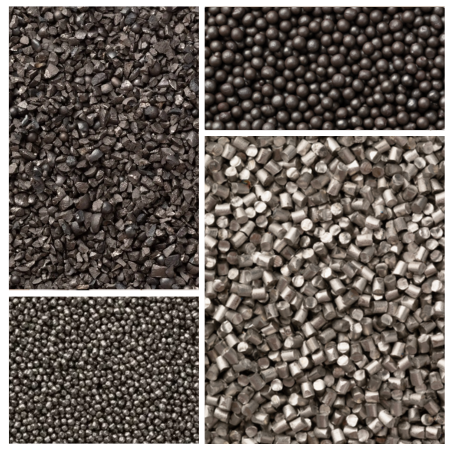

5. Shot, grit i ścierniwa premium — najważniejsze różnice

Wybór między śrutem (shot), gritem i ścierniwami premium może diametralnie zmienić jakość przygotowania powierzchni. W artykule rozbijamy te różnice na czynniki pierwsze i podpowiadamy, kiedy zastosować każde z nich, aby uzyskać optymalny efekt.

6. Standardy SAE i WA — jak wpływają na jakość ścierniw?

Spójność i przewidywalność pracy ścierniwa zależy od standardów, które spełnia. Porównujemy normy SAE oraz WA (Winoa) i wyjaśniamy, jak różnice między nimi przekładają się na jakość, bezpieczeństwo i efektywność procesu.

7. Recykling ścierniw metalicznych — korzyści ekologiczne i ekonomiczne

Metaliczne ścierniwa można efektywnie odzyskiwać, co ogranicza koszty i wpływa korzystnie na środowisko. Analizujemy, jak wygląda proces recyklingu, jakie wyzwania pojawiają się w różnych regionach świata oraz dlaczego recykling jest tak istotnym elementem nowoczesnej produkcji.

8. Optymalizacja pracy ze ścierniwem — najlepsze praktyki

Efektywność operacji śrutowniczych zależy nie tylko od jakości ścierniwa, lecz także od zarządzania nim. W tym artykule omawiamy praktyki, które poprawiają wydajność: utrzymanie urządzeń, kontrolę mieszanki roboczej, dobór parametrów pracy i monitorowanie zużycia.

9. Wpływ wielkości, twardości i jakości ścierniwa na przygotowanie powierzchni

Wielkość ziarna, jego twardość oraz ogólna jakość to trzy kluczowe czynniki, które determinują efekt końcowy. W artykule wyjaśniamy, jak te parametry oddziałują na siebie i jak zmieniają profil powierzchni oraz efektywność czyszczenia.

10. Ekologiczne i ekonomiczne zalety ścierniw nierdzewnych

Dzięki wysokiej żywotności, stabilności parametrów i możliwości pełnego recyklingu, ścierniwa nierdzewne stanowią atrakcyjną alternatywę dla tradycyjnych materiałów. Omawiamy, jak wpływają na zmniejszenie kosztów operacyjnych i realizację celów zrównoważonego rozwoju.

11. Drut cięty w shot peeningu — dlaczego jest faworytem?

Drut cięty (cut wire) wyróżnia się powtarzalnością kształtu i wyjątkową trwałością. W artykule opisujemy, dlaczego jest najczęściej wybierany w aplikacjach wymagających wzmocnienia zmęczeniowego i najwyższej precyzji.

12. Drut cięty surowy (As-Cut) vs kondycjonowany — jakie są różnice?

Różnice konstrukcyjne między As-Cut a Conditioned Cut Wire przekładają się bezpośrednio na jakość powierzchni i przebieg procesu. Wyjaśniamy, kiedy warto używać surowej formy, a kiedy wersji kondycjonowanej o bardziej zaokrąglonych krawędziach.

Podsumowanie: jak świadomie poruszać się w świecie ścierniw metalicznych?

Dobór właściwego ścierniwa — staliwnego, nierdzewnego czy drutu ciętego — wymaga znajomości jego właściwości, zalet i ograniczeń. Nasza seria artykułów pomaga podejmować decyzje, które poprawiają efektywność procesów, wydłużają żywotność urządzeń oraz wspierają zrównoważoną produkcję.

A jeśli potrzebujesz indywidualnego wsparcia w doborze ścierniwa lub optymalizacji procesu, konsultacja z ekspertem pozwoli uzyskać najlepsze rezultaty.