Śrutowanie to proces obróbki, który odgrywa kluczową rolę w przemyśle metalurgicznym. Polega on na usuwaniu zanieczyszczeń, rdzy, farby, czy też innych niepożądanych substancji z powierzchni metalowych poprzez skierowanie na nie śrutu lub innych materiałów ściernych pod dużym ciśnieniem. Ta metoda ma wiele zastosowań, zarówno w czyszczeniu powierzchni przed malowaniem czy ocynkowaniem, jak i w przygotowywaniu ich do dalszych procesów obróbki, takich jak spawanie czy lakierowanie. Jest to niezwykle skuteczna metoda, ponieważ usuwa zarówno widoczne zabrudzenia, jak i subtelne niedoskonałości, które mogą prowadzić do pogorszenia jakości lub trwałości wyrobów metalowych.

Definicja procesu śrutowania - czym jest śrutowanie stali i jakie są jego typy?

Śrutowanie - na czym polega proces śrutowania? To technika obróbki powierzchni, w której używa się strumienia ścierniwa pod wysokim ciśnieniem (generowanym przez turbinę) do usuwania zanieczyszczeń, rdzy, farby lub innych substancji niepożądanych z powierzchni metalu. Proces wykonuje się w specjalnej kabinie, za pośrednictwem oczyszczarki pneumatycznej i specjalnej mieszaniny ściernej. Działania przeprowadza się metodą na sucho lub na mokro. Istnieje kilka metod śrutowania, z których każda ma swoje własne zastosowania, zalety i ograniczenia. Oto one:

- śrutowanie wirnikowe - jest to jedna z najbardziej popularnych metod śrutowania, w której śrut jest rzucany na powierzchnię metalową za pomocą wirującego wirnika lub koła śrutującego. Proces ten jest skuteczny w usuwaniu rdzy, farby i innych zanieczyszczeń z powierzchni, jednak może być bardziej agresywny niż inne techniki i wymaga odpowiedniego doboru parametrów śrutowania, aby uniknąć uszkodzenia obrabianego materiału.

- śrutowanie pneumatyczne - w tym przypadku strumień ścierniwa jest napędzany za pomocą sprężonego powietrza wystrzeliwanego ze specjalnej dyszy. Jest to kontrolowana metoda śrutowania, co pozwala na precyzyjne usuwanie zanieczyszczeń bez ryzyka uszkodzenia powierzchni. Śrutowanie pneumatyczne jest często stosowane w delikatniejszych aplikacjach, gdzie wymagana jest właśnie większa kontrola nad procesem.

- śrutowanie strumieniowe - ta metoda śrutowania wykorzystuje strumień wody lub mieszankę wody i ścierniwa, w celu oczyszczenia powierzchni metalowej. Nie wymaga używania sprężonego powietrza, ale może być mniej skuteczna w usuwaniu trudnych zanieczyszczeń w porównaniu do innych technik.

- śrutowanie koralikowe - w tej metodzie małe koraliki są natryskiwane na powierzchnię metalową, aby ją oczyścić. Jest to skuteczna metoda w usuwaniu zanieczyszczeń i przygotowywaniu powierzchni do dalszej obróbki, ale może być kosztowna i czasochłonna.

Wybór odpowiedniej metody śrutowania zależy od rodzaju materiału, który chcemy obrabiać, stopnia zanieczyszczenia powierzchni oraz pożądanego efektu końcowego. Każda z tych technik ma swoje zalety i ograniczenia, dlatego ważne jest, aby wybrać odpowiednią metodę, która najlepiej odpowiada konkretnym potrzebom i wymaganiom aplikacji. Warto też zwracać uwagę na pyły generowane w procesie śrutowania i chronić się przed nimi poprzez stosowanie odpowiednich środków ochrony indywidualnej, by pylenie nie miało wpływu na nasze zdrowie.

Jak śrutowanie zmienia właściwości obrabianych elementów stalowych?

Śrutowanie może znacząco zmieniać właściwości obrabianych elementów stalowych, wpływając zarówno na ich wygląd, jak i trwałość. Oto kilka głównych przykładów, w jaki sposób proces śrutowania wpływa na właściwości stali:

- proces śrutowania stali pomaga w usuwaniu wszelkich zanieczyszczeń, rdzy, starych powłok lakierniczych i innych substancji z powierzchni stali, jednocześnie zwiększając twardość tej powierzchni. Usuwanie tych niedoskonałości prowadzi również do wygładzenia wierzchniej powłoki i zwiększenia jej twardości, co może być szczególnie korzystne w sytuacjach, w których wymagane są odporność na zużycie i ścieranie.

- proces obróbki strumieniowo-ściernej może również m.in. znacząco zmniejszyć chropowatość powierzchni stali poprzez usuwanie mikrozagłębień i nierówności oraz polerowanie jej. To sprawia, że staje się ona bardziej gładka i jednolita, co może być istotne zarówno z estetycznego, jak i funkcjonalnego punktu widzenia. Obróbka za pośrednictwem sprężonego powietrza lub cieczy pomaga m.in. w zwiększeniu przyczepności niezbędnej przy realizowaniu kolejnych procesów obróbki czyszczonych elementów.

- usuwanie warstw zanieczyszczeń i rdzy z powierzchni stali za pomocą omawianej formy obróbki może poprawić jej odporność na korozję. Otwarte pory i mikroskopijne pęknięcia w powierzchni, które mogą być miejscami, w których zaczyna się korozja, są usuwane, co przedłuża trwałość elementów stalowych w warunkach eksploatacji.

W rezultacie śrutowanie może przyczynić się do poprawy ogólnej jakości i trwałości elementów stalowych, sprawiając, że są one bardziej odporne na zużycie, korozję i zmęczenie materiału, co z kolei przekłada się na ich dłuższą żywotność i lepszą wydajność w różnych zastosowaniach.

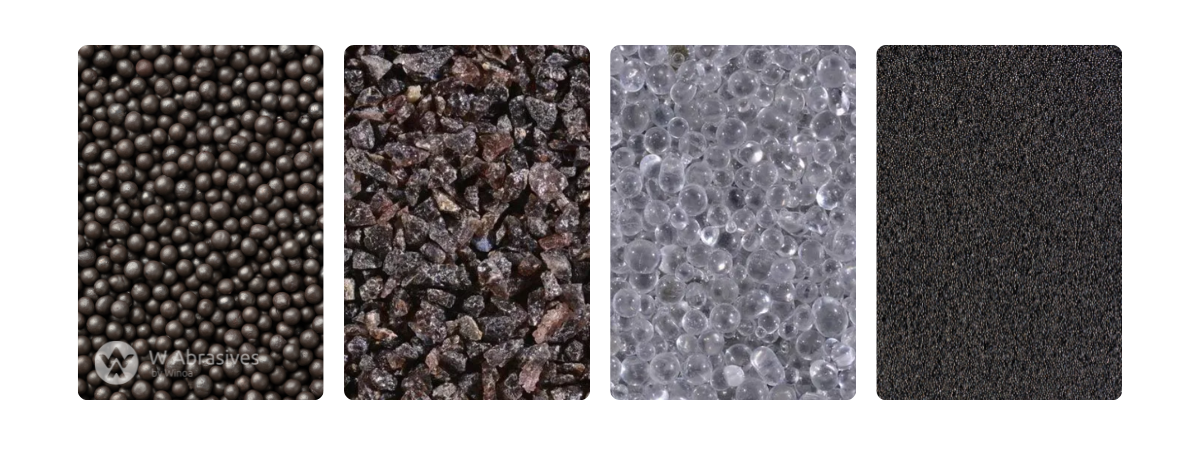

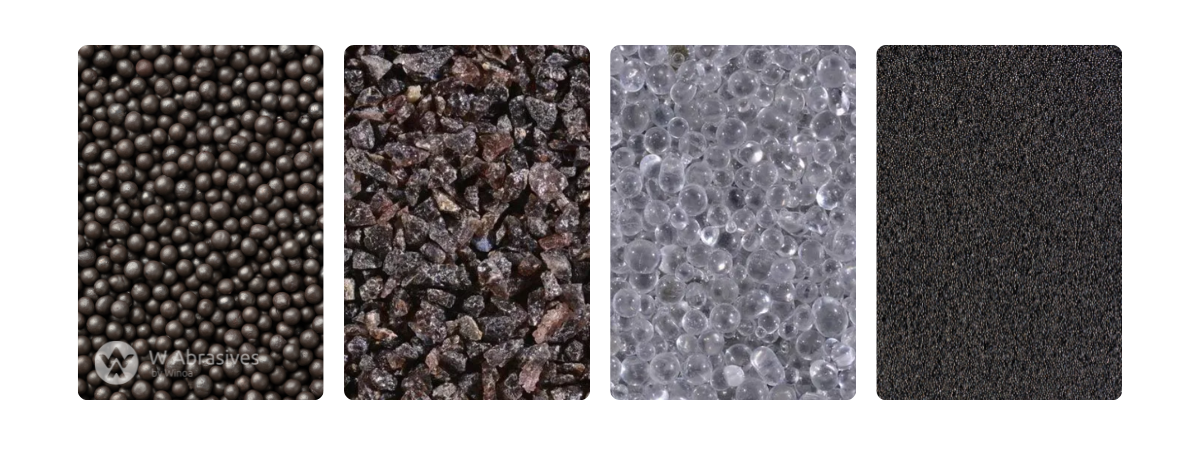

Przykładowe ścierniwa w procesie śrutowania - od ścierniw staliwnych po kulki szklane

Wybór odpowiedniego ścierniwa jest kluczowy dla skuteczności procesu obróbki, ponieważ różne rodzaje materiału ściernego mają różne właściwości i są odpowiednie do różnych zastosowań. Dlatego kluczową kwestią jest to, by sprawdzić i dowiedzieć się, które rodzaje materiału sprawdzą się najlepiej w konkretnej aplikacji. Oto kilka przykładów popularnych rodzajów ścierniwa używanych w procesie śrutowania:

- Korund brązowy i korund biały to jedno z najczęściej używanych ścierniw w procesie śrutowania. Korund jest skuteczny w usuwaniu rdzy, farby i innych zanieczyszczeń z powierzchni obrabianego materiału. Jest również stosowany do rozdrabniania i wygładzania powierzchni.

- Śrut staliwny jest kolejnym materiałem wykorzystywanym w procesie śrutowania. Są trwałe i skuteczne w usuwaniu rdzy, farby i innych zanieczyszczeń z powierzchni metalowych. Kule stalowe są również stosowane do wygładzania i polerowania metalu czy aluminium. Popularnością cieszą się m.in. ścierniwa ze stali nierdzewnej.

- Kule ceramiczne są alternatywą dla kul stalowych i charakteryzują się większą trwałością i odpornością na zużycie. Są skuteczne w usuwaniu zanieczyszczeń z powierzchni metalowych i mogą być stosowane w aplikacjach wymagających bardziej precyzyjnej obróbki.

- Kulki szklane są delikatnym rodzajem ścierniwa, które jest często wykorzystywane w specjalnych zastosowaniach, gdzie wymagana jest precyzyjna obróbka powierzchni. Są skuteczne w usuwaniu zanieczyszczeń, farby i rdzy z powierzchni metalowych, jednocześnie minimalizując ryzyko uszkodzenia obrabianego materiału.

- Granulat plastikowy jest łagodnym rodzajem ścierniwa, które jest stosowane w delikatniejszych aplikacjach, gdzie wymagana jest minimalna abrazja powierzchni. Jest skuteczny w usuwaniu zanieczyszczeń, farby i innych substancji z powierzchni metalowych, jednocześnie nie powodując uszkodzeń lub deformacji obrabianego materiału.

Wybór odpowiedniego rodzaju ścierniwa zależy od rodzaju obrabianego materiału, stopnia zanieczyszczenia powierzchni oraz pożądanego efektu końcowego. Dzięki szerokiemu wyborowi dostępnych ścierniw można zoptymalizować proces śrutowania pod kątem konkretnych potrzeb i wymagań danej aplikacji.

Na czym polega śrutowanie i piaskowanie? Różnice między śrutowaniem a piaskowaniem

Śrutowanie i piaskowanie to dwie metody obróbki powierzchni, które cechują istotne różnice. Oto porównanie obu metod:

Śrutowanie

Śrutowanie jest stosowane głównie do usuwania rdzy, farby, zanieczyszczeń oraz przygotowywania powierzchni do dalszej obróbki, takiej jak malowanie, ocynkowanie czy spawanie. Jest również używane do poprawy twardości powierzchni oraz usuwania niedoskonałości. Jest zazwyczaj bardziej agresywne i skuteczne w usuwaniu zanieczyszczeń niż piaskowanie. Jest to szybka i skuteczna metoda obróbki, szczególnie w przypadku metalowych powierzchni, które wymagają głębokiego oczyszczenia. Omawiana metoda obróbki pozostawia powierzchnię metalową zwykle bardziej gładką i jednolitą niż piaskowanie. Jest to również skuteczna metoda poprawy twardości i odporności oraz odpowiednie zabezpieczenie przed korozją danej powierzchni.

W Winoa oferujemy szereg szkoleń oraz profejsonalne poradnictwo techniczne, w celu dostarczenia najlepszej jakości usług oraz kompleksowych rozwiązań. Przejrzyj naszą ofertę szkoleń, asyst technicznych oraz wsparcia szkoleniowego i wybierz coś dla siebie.

Piaskowanie

Piaskowanie jest stosowane głównie do usuwania farby, rdzy i zanieczyszczeń z powierzchni metalowych, betonowych i drewnianych. Jest również używane do przygotowania powierzchni do malowania, lakierowania czy impregnacji. Piaskowanie jest mniej agresywne niż śrutowanie i może być bardziej odpowiednie do delikatniejszych aplikacji, gdzie wymagana jest mniejsza abrazja powierzchni. Jest to również skuteczna metoda usuwania zanieczyszczeń, ale może być mniej efektywne w przypadku bardzo uporczywych zabrudzeń. Piaskowanie pozostawia powierzchnię zwykle bardziej szorstką niż śrutowanie. Jest to metoda obróbki, która może być preferowana w niektórych aplikacjach, gdzie wymagana jest minimalna zmiana struktury powierzchni.

Warto pamiętać o tym, że obydwa procesy bazują na podawaniu materiału ściernego z dużą prędkością na obrabianą powierzchnię. Dzięki nim możliwa jest obróbka dużych części, jak i małych elementów.