Akcesoria do piaskowania - jaki osprzęt do piaskarek warto mieć?

Piaskowanie to skuteczna metoda oczyszczania i obróbki powierzchni, ale nawet najlepsza piaskarka nie zagwarantuje pożądanych efektów bez odpowiedniego osprzętu. Właściwie dobrane akcesoria do piaskowania mają kluczowe znaczenie nie tylko dla jakości i precyzji pracy, ale także dla bezpieczeństwa operatora i trwałości urządzenia. Dysze, węże, zestawy ochronne czy systemy filtrujące – to tylko niektóre akcesoria, które wpływają na efektywność pracy.

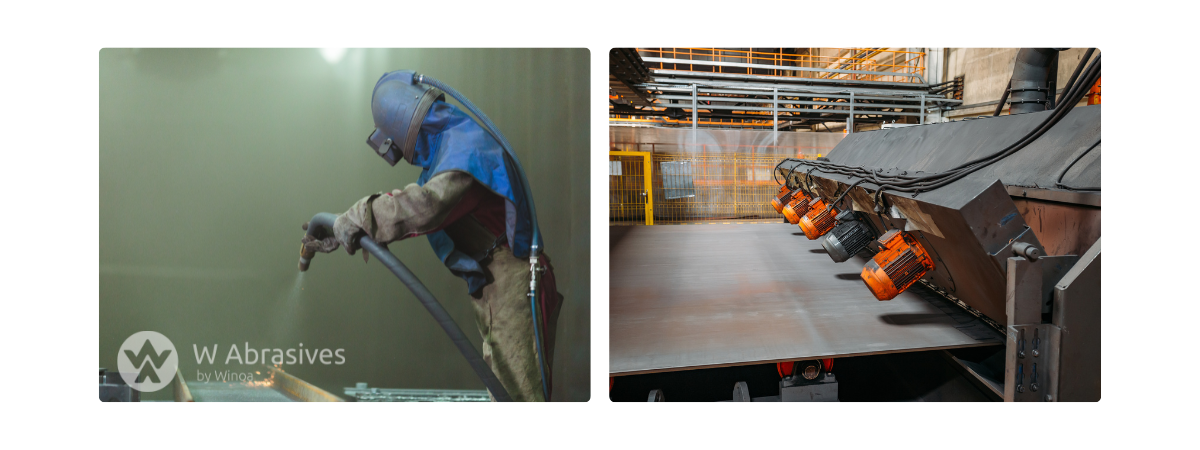

Wśród najważniejszych akcesoriów do piaskarki, które powinny znaleźć się pod ręką każdego operatora, prym wiodą pistolet do piaskowania oraz odpowiednio dobrane dysze – najczęściej wykonane z węglika boru lub krzemu, które zapewniają wysoką odporność na ścieranie i długą żywotność. Kluczowym elementem zestawu jest także wąż pneumatyczny, który musi być wytrzymały, elastyczny i odporny na wysokie ciśnienie materiału ściernego wyrzucanego z wykorzystaniem sprężonego powietrza, aby nie ograniczał swobody ruchu i nie stanowił zagrożenia. Równie istotne są zawory sterujące przepływem ścierniwa oraz wkłady filtrujące, które odpowiadają za oczyszczanie powietrza doprowadzanego do piaskarki.