Kompleksowy przewodnik po ścierniwach metalicznych: rodzaje, zalety i zastosowania

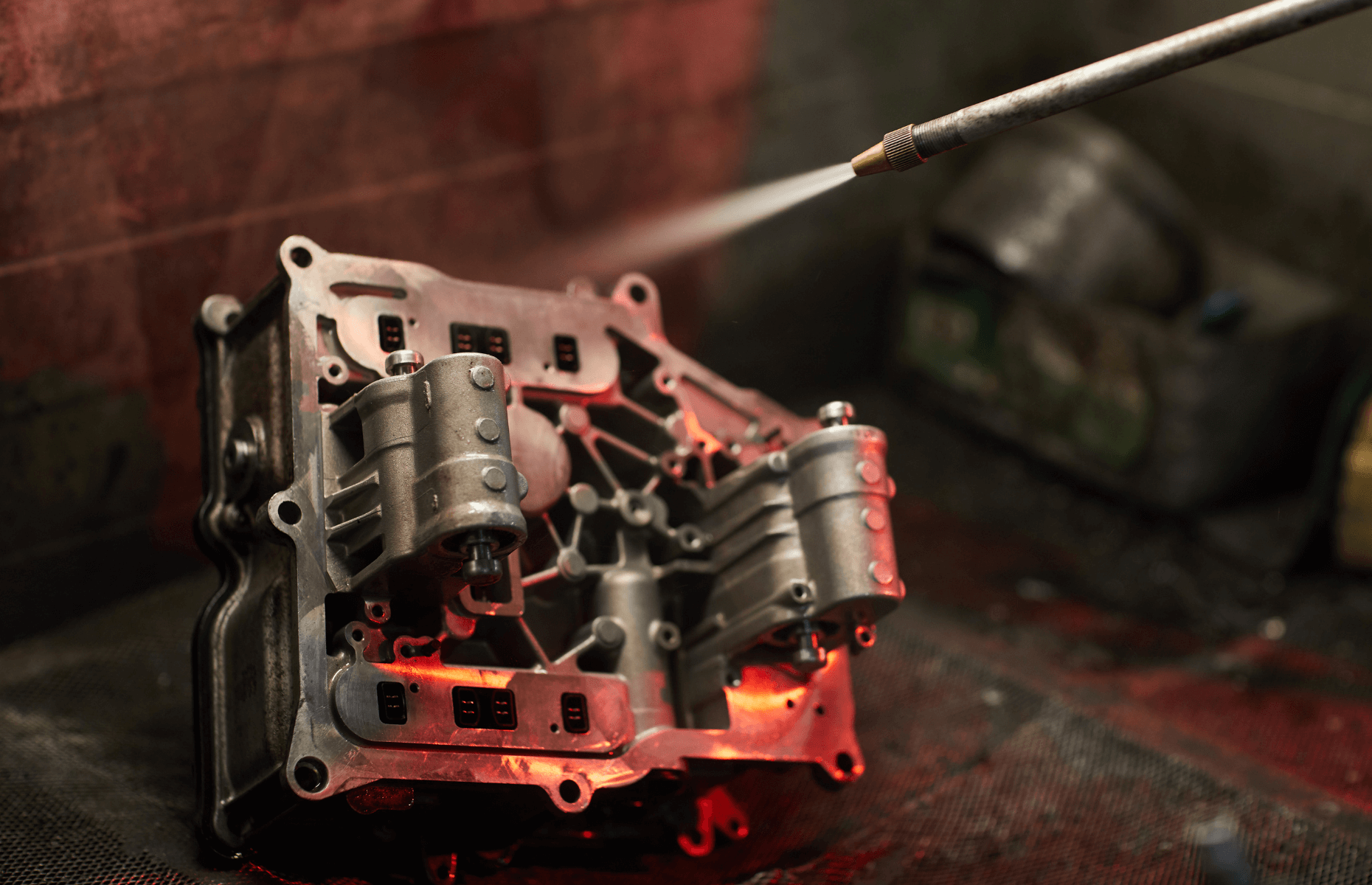

Ścierniwa metaliczne odgrywają kluczową rolę w wielu gałęziach przemysłu – od motoryzacji po lotnictwo – tam, gdzie czyszczenie powierzchni, przygotowanie do malowania czy procesy shot peening decydują o trwałości i jakości elementów.

Na rynku dostępnych jest wiele rodzajów ścierniw, z których każde ma unikalne właściwości i zastosowania. Zrozumienie ich różnic i korzyści jest niezbędne, aby optymalizować procesy przemysłowe.

Ten artykuł to przewodnik zbiorczy, podsumowujący najważniejsze tematy omawiane w naszej serii publikacji o ścierniwach metalicznych.

1. HV vs HRC - twardość ścierniw

Twardość to jeden z kluczowych parametrów przy wyborze ścierniwa. Porównanie skali Vickers (HV) i Rockwell C (HRC) pomaga zrozumieć, jak różne materiały sprawdzają się w praktyce i jaki wpływ mają na wydajność procesu.

2. Proces produkcji ścierniwa stalowego

Śrut i grit stalowy to podstawa wielu procesów przygotowania powierzchni. Omawiamy krok po kroku, jak wygląda produkcja – od doboru surowca, przez topienie i granulację, aż po obróbkę cieplną decydującą o twardości i trwałości produktu.

3. Śrut nierdzewny kulisty vs śrut nierdzewny łamany

Ścierniwa nierdzewne cenione są za brak zanieczyszczeń i wysoką trwałość. Porównujemy śrut i grys nierdzewny – ich skład, zalety i obszary zastosowania.

4. Skład, korzyści i zastosowania ścierniw nierdzewnych

Dzięki zawartości chromu i niklu ścierniwa nierdzewne charakteryzują się długą żywotnością i odpornością na korozję. Omawiamy ich wpływ na środowisko i zastosowanie w branżach wymagających czystości powierzchni.

5. Śrut kulisty, grys i zastosowania ścierniw nierdzewnych

Każdy typ śrutu ma swoje zalety:

- kulisty – zapewnia gładką powierzchnię i efekt utwardzenia,

- łamany – skuteczniejszy przy intensywnym czyszczeniu,

- premium – zoptymalizowane pod kątem długiej żywotności i mniejszej emisji pyłu.

6. Normy SAE vs WA - gwarancja jakości

Porównujemy standardy SAE (Society of Automotive Engineers) i WA (Winoa Abrasives). Różnice w podejściu do specyfikacji jakościowych mają duże znaczenie przy wyborze odpowiedniego materiału.

7. Recykling ścierniw metalicznych - ekologia i oszczędność

Ścierniwa stalowe są wielokrotnego użytku. Omawiamy proces recyklingu, wyzwania w różnych regionach świata i jego korzyści – zarówno ekonomiczne, jak i środowiskowe.

8. Optymalizacja zużycia - najlepsze praktyki

Jak zmniejszyć koszty i zwiększyć wydajność? Kluczowe jest utrzymanie właściwej mieszanki roboczej, regularna kontrola urządzeń i efektywne zarządzanie ścierniwem.

9. Wpływ wielkości, twardości i jakości ścierniwa

Rozmiar, twardość i jakość mają bezpośredni wpływ na efekt przygotowania powierzchni. Omawiamy, jak te czynniki współgrają ze sobą i jak je dostosować do wymagań procesu.

10. Ścierniwa nierdzewne - korzyści środowiskowe i ekonomiczne

Ścierniwa nierdzewne łączą w sobie długą żywotność, niską emisję pyłu i możliwość recyklingu, co czyni je rozwiązaniem sprzyjającym zrównoważonej produkcji.

11. Śrut cięty z drutu w kulowaniu - dlaczego to najlepszy wybór?

Cut wire wyróżnia się jednorodnością i trwałością. To ścierniwo szczególnie cenione w branżach, gdzie kluczowa jest odporność zmęczeniowa elementów.

12. Drut cięty surowy vs kondycjonowany - różnice i znaczenie

Porównujemy drut cięty surowy (As-Cut) i drut cięty poddany obróbce (Conditioned Cut Wire). Wyjaśniamy, jak wybór wpływa na jakość powierzchni i bezpieczeństwo procesu.

Podsumowanie - jak poruszać się w świecie ścierniw metalicznych?

Dobór odpowiedniego ścierniwa wymaga znajomości dostępnych opcji i ich specyfiki. Śrut stalowy, grys czy cut wire – każdy z nich ma swoje zalety i ograniczenia.

Dzięki zgromadzonej wiedzy możesz podejmować świadome decyzje, które:

- zwiększą efektywność,

- obniżą koszty,

- poprawią jakość przygotowania powierzchni,

- a jednocześnie będą sprzyjać zrównoważonemu rozwojowi.