Paski Almena to niewielkie, ale niezwykle ważne narzędzia używane do mierzenia energii przekazywanej podczas procesu shot peening, co zapewnia zgodność procesu z wymaganymi specyfikacjami. W tym artykule przyjrzymy się ich celowi, różnicom technicznym oraz sposobowi wykorzystania w celu osiągnięcia precyzyjnych rezultatów.

Cel stosowania pasków Almena w shot peeningu (kulowaniu)

Czym są paski Almena?

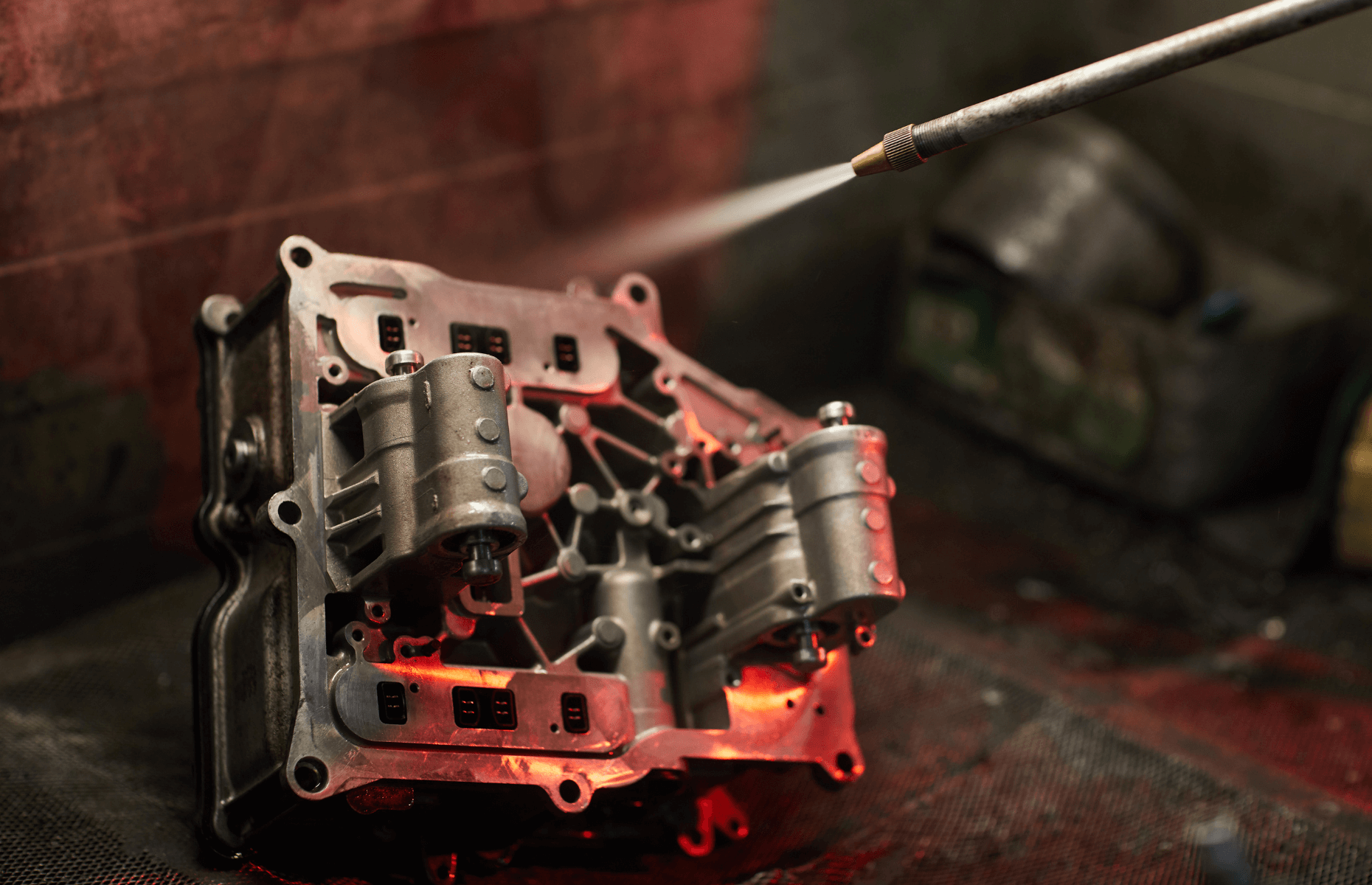

Paski Almena to specjalistyczne urządzenia służące do pomiaru intensywności procesu shot peening. Działają poprzez odkształcanie się pod wpływem energii przekazywanej przez strumień ścierniwa. Stopień odkształcenia, zwany wysokością łuku (arc height), jest następnie mierzony specjalnym przyrządem – Almen gage.

Prawidłowa wartość wysokości łuku musi odpowiadać specyfikacjom klienta lub normom inżynierskim, aby proces shot peening był skuteczny.

Jak działają paski Almena?

Podczas shot peening pasek Almena umieszcza się w tym samym strumieniu ścierniwa, co element obrabiany. Energia procesu powoduje wygięcie paska, a stopień tego wygięcia jest proporcjonalny do dostarczonej energii. Pomiar wysokości łuku po procesie pozwala określić, czy proces dostarcza odpowiednią ilość energii do części.

Proces shot peening może być wykonywany różnymi mediami, takimi jak śrut AMS, śrut kulisty czy śrut cięty z drutu (cut wire). Niezależnie od użytego medium, paski Almena zapewniają wiarygodny pomiar energii, co gwarantuje powtarzalność i zgodność z wymaganiami.

Przykład:

- Specyfikacja F10N (metryczne jednostki) oznacza, że pasek typu N powinien wykazać wysokość łuku 0,1 mm po peeningu.

- Specyfikacja 10N (cale, jednostki imperialne) oznacza, że pasek typu N powinien wykazać wysokość łuku 0,01 cala po peeningu.

Dobór odpowiedniego paska

Wybór paska zależy od specyfikacji inżynierskich, średnicy ścierniwa oraz pożądanego natężenia peeningu. Choć nie ma bezpośredniego związku między wysokością łuku a żywotnością części, prawidłowy dobór paska zapewnia spełnienie standardów jakości procesu.

Różnice techniczne między paskami Almena

Istnieją trzy główne typy pasków, dostosowane do różnych poziomów absorpcji energii i zastosowań:

- Paski typu N:

- Najcieńsze i łatwo odkształcalne, przeznaczone do bardzo drobnego ścierniwa (<0,5 mm).

- Zastosowanie: Delikatne komponenty lub niskie natężenie peeningu.

- Paski typu A:

- Najczęściej stosowane, obejmują około 80% aplikacji. Zalecane dla ścierniwa o średnicy 0,5–1,4 mm.

- Zastosowanie: Uniwersalne, idealne do większości procesów.

- Jeśli wysokość łuku <0,1 mm → zmiana na typ N dla lepszej czułości.

- Jeśli wysokość łuku >0,6 mm → zmiana na typ C, aby odkształcenie było łatwe do pomiaru.

- Paski typu C:

- Najgrubsze i najbardziej odporne na odkształcenia, dla dużych ścierniw (>1,4 mm).

- Zastosowanie: Wysokie natężenie peeningu, duże i ciężkie komponenty.

Certyfikacja i normy dla pasków Almena

Poziomy certyfikacji

- Standardowe paski – spełniają podstawowe wymagania dla większości aplikacji.

- Certified 2 – dla bardziej wymagających zastosowań; kontrola składu materiałowego, twardości i płaskości.

- Certified 1 – najwyższy poziom certyfikacji, stosowany tam, gdzie wymagana jest maksymalna precyzja.

Każdy poziom certyfikacji gwarantuje spójność wymiarów, płaskości, składu chemicznego i twardości, co pozwala na powtarzalne pomiary.

Podsumowanie i wskazówki eksperta

Zrozumienie różnic między ścierniwami metalicznymi i niemetalicznymi pozwala dobrać najlepsze rozwiązanie do Twojego projektu. Od wydajności i trwałości śrutu stalowego, po ekologiczne właściwości garnetu – właściwy wybór ścierniwa przekłada się na jakość i efektywność procesu.

Zespół techniczny Winoa służy pomocą – skontaktuj się z nami, aby otrzymać indywidualne rekomendacje i zoptymalizować swoje procesy obróbki powierzchni.